| Autor |

Nachricht |

|

FlyingGekko

Globaler Moderator

Anmeldedatum: 01.06.2003

Beiträge: 4521

Wohnort: Linz/ Urfahr

|

Verfasst am: 28.12.2012, 22:08 • Titel: Verfasst am: 28.12.2012, 22:08 • Titel: |

|

|

| @amigaman: Die Vermutung hatte ich auch, aber ich suche nach konkreten Quellen wo dies bestätigt wird. |

|

| Nach oben |

|

|

moron

Pisten-Papst

Anmeldedatum: 24.01.2007

Beiträge: 318

|

Verfasst am: 29.12.2012, 00:22 • Titel: Verfasst am: 29.12.2012, 00:22 • Titel: |

|

|

Ich hab hier noch ein PDF von einem Vortrag gefunden, wo es um RM gerechte Konstruktion geht. Da drin stehen auch Richtwerte für Radien, Wanddicken, Bohrungen usw..

Sicher durchaus hilfreich bei der Auslegung von Teilen.

http://www.hs-owl.de/fb7/uploads/media/03_Wegner_RP_gerechte_Konstruktion.pdf

Noch was anderes, da bei Shapeways fürs "handling" auch immer eine Gebühr pro Teil anfällt bietet es sich ja an, mehrere Teile mit kleinen Verbindungsbrücken aneinander zu hängen, ähnlich wie bei Spritzgussteilen. Hat damit jemand Erfahrungen gemacht?

Andi |

|

| Nach oben |

|

|

aaron

Administrator

Anmeldedatum: 15.01.2003

Beiträge: 15344

|

|

| Nach oben |

|

|

moron

Pisten-Papst

Anmeldedatum: 24.01.2007

Beiträge: 318

|

Verfasst am: 29.12.2012, 12:13 • Titel: Verfasst am: 29.12.2012, 12:13 • Titel: |

|

|

Ich glaub, ich muss jetzt dann mal mein Solid Edge anwerfen

Andi |

|

| Nach oben |

|

|

aaron

Administrator

Anmeldedatum: 15.01.2003

Beiträge: 15344

|

Verfasst am: 30.12.2012, 17:16 • Titel: Verfasst am: 30.12.2012, 17:16 • Titel: |

|

|

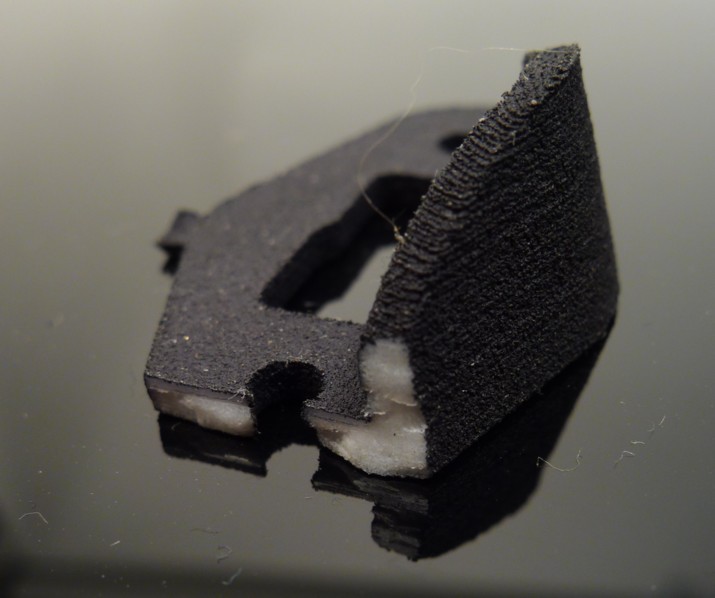

Zur Festigkeit der Shapeways "Strong and Flexible" Teile:

Sie kommt in keiner Weise an Mad Max' extrudierte ABS Teile heran. Nun ist ABS ja ansich ein dem Nylon in vielen mechanischen Eigenschaften unterlegener Kunststoff. Doch bei Shapeways scheint das selektive Lasersintern nicht zum tatsächlichen Verschmelzen der Partikel zu führen, sondern eher zum losen aneinanderbacken.

Die Resultate aus dieser Materialstruktur:

- Mit Bruch ist bei dünneren Teilen ab einer einmaligen Biegung von ca. 60-70° zu rechnen. Beim extrudierten ABS sieht das neben der höheren Steifigkeit und daher grundsätzlich höheren Biegemomente ein wenig besser aus, wobei das Material keineswegs für seine Kaltverformbarkeit bekannt ist. Extrudierte Nylonteile übertreffen beide um ein Vielfaches und verhalten sich da eher wie RPM-Teile.

- Bei einem "Hacktest", mit einem Messer auf einen überzähligen Teil, wie dem obigen eingeschlagen, ging die Klinge in einem Schlag durch. Beim ABS brauchte es sechs oder sieben Hiebe. Das ist natürlich sehr sehr unwissenschaftlich, doch fällt an der Bruchkante der Shapeways-Teile auf, dass das Material sehr körnig ausbricht. Das Bruchbild erinnert eher an einen Styroporbruch bzw. einem Bruch von Gussteilen aus Metall, denn einem klassischen Kunststoffbruch wie es bei den FDM-Teilen der Fall war.

Nachdem Stefan anderwärtig geschrieben hatte, das im SLS-Verfahren hergestellte Teile mehr aushalten sollten, als ein FDM-Derivat, hege ich den Verdacht, dass Shapeways möglicherweise zugunsten der Fertigungsgeschwindigkeit - an die meisten Teile werden ja keine technischen Ansprüche gestellt - den Sinterprozess nicht so sorgfältig durchführt. (zu geringe Arbeitstemperaturen etc.)

Um das zu prüfen, werde ich in den nächsten Wochen ein paar "Normteile", Stangen standardisierter Abmessungen, auch von anderen SLS-Anbietern fertigen lassen, und dann hier vergleichen, was Zähigkeit und Steifigkeit anbelangt.

Meine Konstruktionsempfehlung für mechanisch beanspruchte Shapeways-Teile daher im Moment:

1.) Biegemomente bei größeren Teilen durch Anbauteile abfangen (z.B. eine Carbonplatte formschlüssig einsetzen, wie ich es beim Dach des ultimate STUGGY gemacht habe)

2.) Große Krafteinleitungszonen planen, Verschraubungen besser als Durchgangsschraube mit Kontermutter und Beilagscheiben ausführen.

Zwischenfazit:

- Eine Custom-Empfängerbox würde ich der Möglichkeiten wegen bei Shapeways/ via SLS fertigen lassen.

- Servohalterungen, eine Lipo-Akkuhalterung, Skidrails oder ähnliches nach derzeitigem Erfahrungsstand lieber beim Mad Max, einstweilen noch aus ABS.

_________________

CULTiges:

OC Usermap - tragt euch auf unserer Landkarte ein!

The Ultimate STUGGY

Mehr Extras für deine Homepage! |

|

| Nach oben |

|

|

FlyingGekko

Globaler Moderator

Anmeldedatum: 01.06.2003

Beiträge: 4521

Wohnort: Linz/ Urfahr

|

Verfasst am: 30.12.2012, 18:03 • Titel: Verfasst am: 30.12.2012, 18:03 • Titel: |

|

|

| aaron hat Folgendes geschrieben: |

| Das Bruchbild erinnert eher an einen Styroporbruch bzw. einem Bruch von Gussteilen aus Metall, denn einem klassischen Kunststoffbruch wie es bei den FDM-Teilen der Fall war. |

Sintern bedeutet ja auch nur ein oberflächliches Verschmelzen eines Granulats und führt daher automatisch zu einer großen Korngröße, ähnlich wie bei Metallen.

Bei Metallen wirkt sich eine große Korngröße in der Regel immer positiv auf die Werkstoffparameter aus. Das liegt aber am kristallinen Aufbau. Für Kunststoff muss dies dann nicht unbedingt gelten.

Allerdings: Ich hab vor einem halben Jahr einige Druckteile von Hördler mit einem Seitenschneider bearbeitet (die Teile wiesen zu hohe Toleranzen auf und mussten daher neu gefertigt werden. Ich wollte mir das Rückporto sparen. Ein Foto der zerstörten Teile war hier ausreichend) und die schienen wie aus einem Guss. Eine Körnung war hier nicht zu erkennen. Der Einsatz des Seitenschneiders war notwendig, weil man die scheibenförmigen Teile trotz massiver Biegung nicht zerstören konnte.

mfg Stephan |

|

| Nach oben |

|

|

aaron

Administrator

Anmeldedatum: 15.01.2003

Beiträge: 15344

|

Verfasst am: 30.12.2012, 18:42 • Titel: Verfasst am: 30.12.2012, 18:42 • Titel: |

|

|

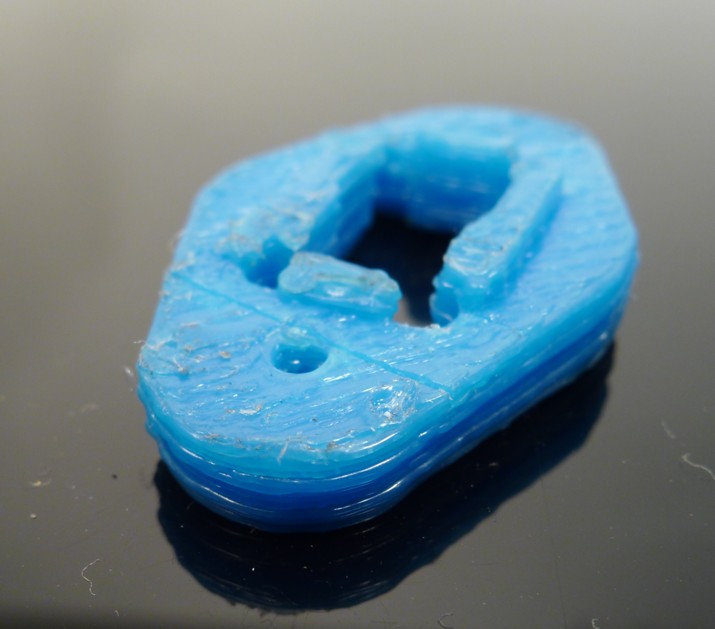

Hier die Makroaufnahmen der Schnittkanten:

SLS / Polyamid:

FDM / ABS

Man sieht hier, dass ich ein paar Mail ansetzen musste (und 1x daneben getroffen habe). Der 6. Hieb wäre durchgegangen, wie die Weißfärbung bereits indiziert. Der Füllgrad der Teile ist bei Innenfüllung 1.0 porenfrei, das glatte Schnittbild zeigt auch, wie gut die Schichten aneinander haften.

Und nun noch zum Vergleich dasselbe mit einem FDM / Nylonteil (extrudierte Rasentrimmerschnur)

Es handelt sich um denselben Teil, der hier schon mit Rohrzange und Hammer bearbeitet wurde

Wie geschrieben, das hier hat keinen wissenschaftlichen Anspruch, soll nur helfen, die Teilebelastbarkeit besser einzuschätzen.

Was du über die Hördler Teile schreibst, klingt interessant. Denn lt. Datenblatt verwenden sie dasselbe "PA2200" wie Shapeways. Es sei denn, du hast die glaskugelverstärke Version bestellt?

_________________

CULTiges:

OC Usermap - tragt euch auf unserer Landkarte ein!

The Ultimate STUGGY

Mehr Extras für deine Homepage! |

|

| Nach oben |

|

|

FlyingGekko

Globaler Moderator

Anmeldedatum: 01.06.2003

Beiträge: 4521

Wohnort: Linz/ Urfahr

|

Verfasst am: 30.12.2012, 19:23 • Titel: Verfasst am: 30.12.2012, 19:23 • Titel: |

|

|

@aaron: Ich fahr nachher nochmal schnell ins Büro. Ich hab noch ein Teil von Hördler rumliegen, welches ich für einen "Test" opfern könnte (wenn gewünscht).

Bzgl. dem Material muss ich die alten Bestellmails checken.

mfg Stephan |

|

| Nach oben |

|

|

FlyingGekko

Globaler Moderator

Anmeldedatum: 01.06.2003

Beiträge: 4521

Wohnort: Linz/ Urfahr

|

Verfasst am: 30.12.2012, 20:51 • Titel: Verfasst am: 30.12.2012, 20:51 • Titel: |

|

|

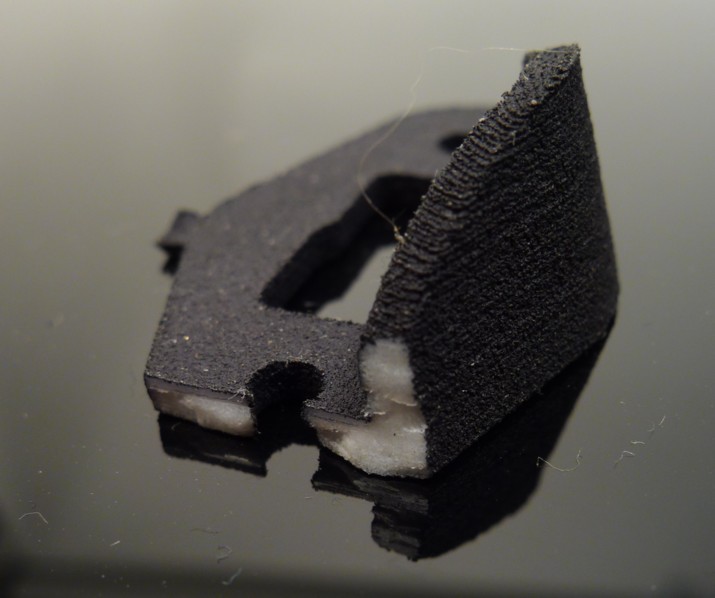

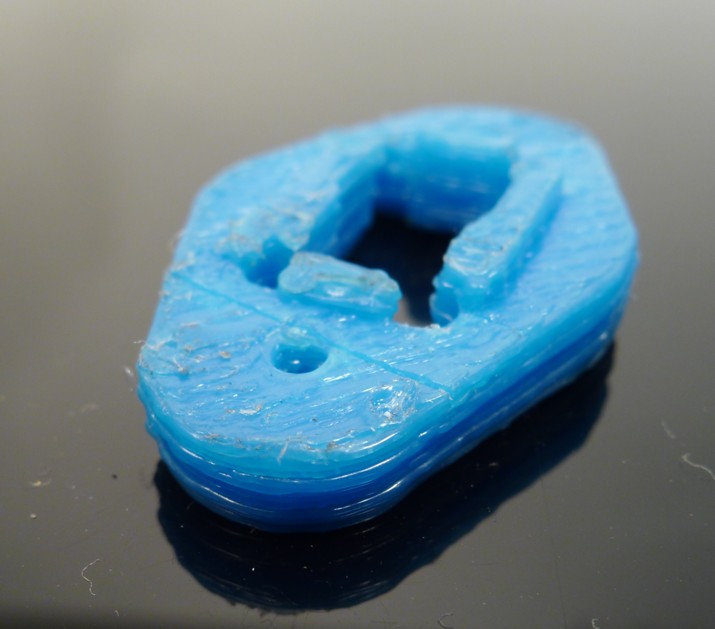

Bin grad zurück gekommen. Hier ein Foto von besagtem Teil:

Die nach innen stehenden Zähne lassen sich zwar vollständig (also praktisch um 180°) nach innen biegen, brechen dabei aber nicht.

mfg Stephan |

|

| Nach oben |

|

|

aaron

Administrator

Anmeldedatum: 15.01.2003

Beiträge: 15344

|

|

| Nach oben |

|

|

|