| Autor |

Nachricht |

|

othello

CULT-Urgestein

Anmeldedatum: 22.04.2005

Beiträge: 2689

|

Verfasst am: 30.10.2007, 13:33 • Titel: Kupplungsglocke abdrehen Verfasst am: 30.10.2007, 13:33 • Titel: Kupplungsglocke abdrehen |

|

|

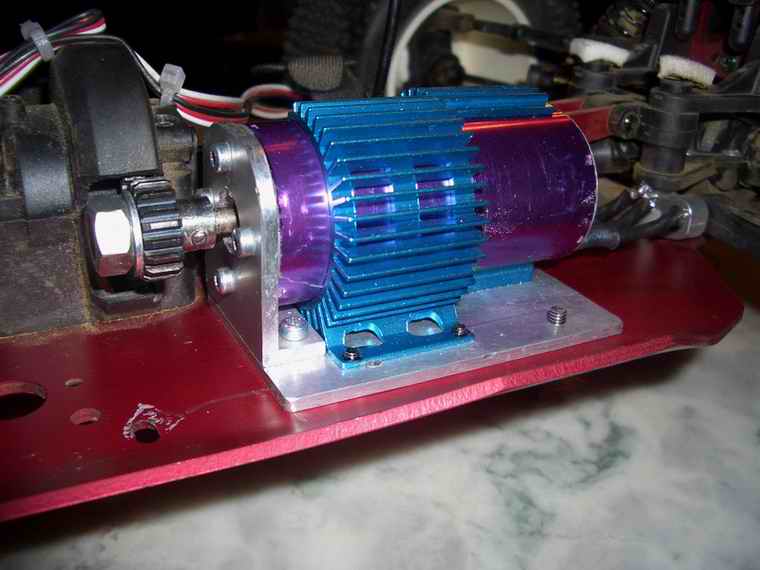

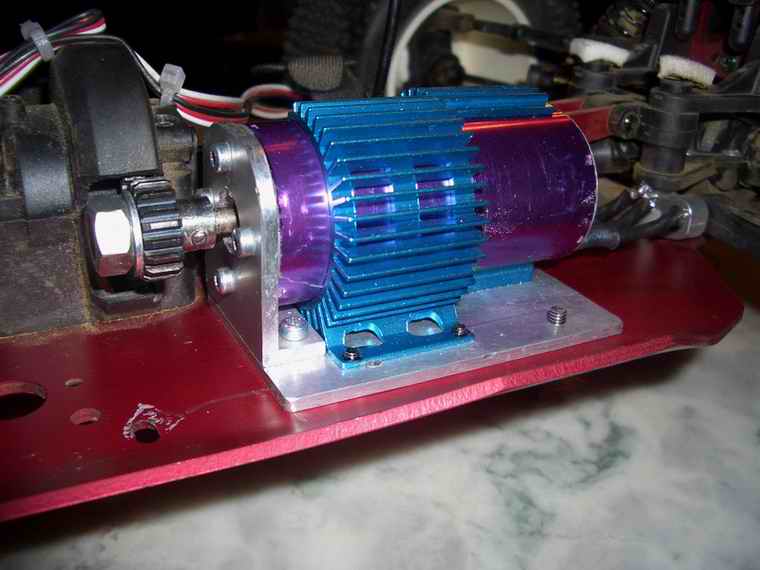

Für meinen Mantis Brushless stehe ich vor dem Problem ein passendes Motorritzel zu finden. In den US gibt es zwar gehärtete Ritzel in Modul 1, allerdings bin ich nicht davon überzeugt dass dieses Ritzel und mein Stahlhauptzahnrad die selben (oder ähnliche) Härtegrade haben darum überlege ich ob ich nicht eher die Original Kupplungsglocke (die ja auf das HZ angepasst ist) als Ausgangsbasis verwenden soll.

Gesehen habe ich es schon ein paar mal nur mir fehlen die passenden Werkzeuge (=Drehbank/Gewindeschneider) um dies umzusetzen. Hier ein Bild was an der Kupplungsglocke abgedreht gehören würde.

Und hier ein passender Luftschraubenmitnehmer für 5mm Motorwellen und mit einer 10mm Aufnahme für Props.

Wenn man nun in das abgedrehte Ritzel und den Mitnehmer ein oder beser 2 Gewinde schneiden würde könnte man auch das Ritzel per Madenschraube am Mitnehmer befestigen.

Was haltets Ihr von der Idee (ist ja nicht meine)? Wo könnte ich das umsetzen lasen (Schlosser, HTL Maschinenbau, ...)? Hätte von euch jemand bei der Hand, der das Umsetzen könnte (Abgeltung für den Zeiteinsatz wäre selbstverständlich)?

Danke |

|

| Nach oben |

|

|

Reinhard

CULT-Urgestein

Anmeldedatum: 23.01.2003

Beiträge: 2182

Wohnort: Wien

|

Verfasst am: 30.10.2007, 17:46 • Titel: Verfasst am: 30.10.2007, 17:46 • Titel: |

|

|

ich habs von einem Vereinskollegen machen lassen..

Luftschraubenmitnehmer: ich hätte nicht die genommen, die am Bild sind, sondern welche die Klemmen..

aber das ist mein persönlicher Geschmack..

bei den genzeigten musst/solltest halt Abflachungen auf der Motorwelle anbringen

Gewinde in das Ritzel schneiden ?!?

warum nicht einfach mit Loctite super-fest (oder wie der heißt) verkleben mit dem Mitnehmer ?

bzw.: mit der Luftschraubenhalte-Schraube die von vorne draufkommt wirds eh ordentlich angeklemmt |

|

| Nach oben |

|

|

Losi Man

Pisten-Papst

Anmeldedatum: 27.06.2006

Beiträge: 488

Wohnort: Helfenberg

|

Verfasst am: 30.10.2007, 18:18 • Titel: Verfasst am: 30.10.2007, 18:18 • Titel: |

|

|

Ich würds vielleicht so probieren:

-die Glocke abschneiden

-mit einer 3 Punkt Messschraube den inneren Durchmesser genau messen

-eine kleine Welle mit einer Passung drauf drehen (ein paar Hundertstel größer als die Bohrung des Ritzels, wie viele Hunderstel müsste man sich ausrechnen, siehe dazu Presspassung)

-eine Bohrung (evtl. eine engere Spielpassung für spielfreien Sitz) in die Welle machen, welche den Durchmesser des

-in die Welle ein Gewinde (wie bei anderen Ritzeln) bohren. Wenns extrem gut halten soll vielleicht 3 Gewinde 120° versetzt

-evtl noch Lagerkleber draufgeben und dann einpressen in das Ritzel

Das müsste dann bombensicher halten, ist aber etwas aufwändiger. Hm, vielleicht kannst du dir das auch in einer HTL machen lassen. Bei einem Zerspanungsbetrieb wird das denke ich teuer, weil solche für Serienfertigung ausgelegt sind. |

|

| Nach oben |

|

|

mah

Schotterbrecher

Anmeldedatum: 20.05.2003

Beiträge: 42

|

Verfasst am: 30.10.2007, 19:42 • Titel: Verfasst am: 30.10.2007, 19:42 • Titel: |

|

|

Hallo,

was Du noch beachten solltest, verwende Kupplungsglocken die für Nadellager geignet sind.

Die abgebildeten Kupplungsglocken sind für Kugellager gedacht, haben daher einen Steg in der Bohrung welcher voher ausgedreht werden sollte.

Da die Glocken gehärtet sind ==> eher sehr aufwendig.

Die Glocke und das Zahnrad habe ich mit einer feinen Trennscheibe geteilt (Dremel).

Die Luftschraubenadapter könnten durchaus funktionieren, ein aus Stahl gedrehter Teil ist sicherlich langlebiger.

Ansonsten habe ich das Problem wie von Losi Man beschrieben gelöst.

Eine Preßpassung zwischen Ritzel und Nabe ist nicht notwendig, Loctite Buchsen und Lagerkleber hält mehr als ausreichend.

Die Bohrung für die Motorwelle sollte mit einer Reibahle gefertigt sein (H7)

Eine Bohrung mit M4 Madenschraube und abgeflachter Motorwelle reicht.

Diese Konstruktion hat einen Lehner 1940/7 überlebt.

Die abgebildeten Ritzel haben 11,12 und 13 Zähne, haben eine 4mm Bohrung. Nachdem ich meinen Lehner zerstört habe, bin ich wieder auf Verbrenner umgestiegen, die Ritzel kann ich Dir gerne überlassen. |

|

| Nach oben |

|

|

othello

CULT-Urgestein

Anmeldedatum: 22.04.2005

Beiträge: 2689

|

Verfasst am: 31.10.2007, 00:08 • Titel: Verfasst am: 31.10.2007, 00:08 • Titel: |

|

|

Danke euch allen für die hilfreichen Tips. Ich habe heute noch schnell 2 weitere 13er Glocken von Robitronic besorgt und meine bessere Hälfte hat in Ihrer (Chemie)Firma in der Produktion Jungs mit einer Drehbank, die sich schon dazu bereit erklärt haben die Glocke abzudrehen (bzw nun doch eher zu schneiden).

@Reinhard

Ich habe bis jetzt immer gute Erfahrungen mit Motorwelle abflachen und per Madenschraube fixieren gehabt. Nachdem ich mich mit Lufschraubenmitnehmern überhaupt nicht auskenne ist mir die Klemmvariante gar nicht geläufig gewesen. Ich habe einfach nur nach 5mm Wellenbohrung und 10mm Luftschraubenaufnahme gesucht und dabei sind nur diese Mitnehmer von Jamara aufgetaucht. Kennst Du noch andere die passen würden???

Cool also wenn das mit dem Gewinde nicht notwendig wäre und Aufkleben und Klemmen (per Mutter) reicht dann wäre das nächste Problem schon gelöst. 2tes Problem ist noch dass ich nicht weiss wie lange der Klemmbereich von dem Mitnehmer ist. Das Ritzel wenn abgedreht wird etwa 10mm lange sein. Wenn runtergeschnitten von der Glocke zwischen 6-8mm. Ich weiss nicht ob kleben alleine reichen wird (aber anscheinend ja doch).

@Losi Man

Das hört sich natürlich am professionelsten an. Ich weiss noch nicht genau wozu die Jungs an Ihrer Drehbank in der Lage sind (und da es sich um einen Gefallen handelt, will ich sie auch nicht stundenlang auslasten), da sie normalerweise grössere Teile in einer Chemieanlage bearbeiten und für mich ist das alles noch absolutes Neuland, da ich noch nix gedreht habe. Ich werde mal Deine Anleitung so weiterleiten und schauen ob Sie so eine Welle drehen können, ansonsten wird es wohl eher die Luftschraubenmitnehmer Variante weil leicht verfügbar und nicht ganz so zeitintensiv.

@mah

Danke für Dein Bild, das macht Losi Mans Erklärungen nun eindeutig. Ja die original Robitronic Glocken haben leider diesen Steg drinnen für Lager. Ich hoffe die Jungs können das rausdrehen, denn ich bilde mir jetzt mal so ein dass eben gerade diese Glocken für das Hauptzahnrad (weil vom Hersteller aufeinander abgestimmt) die beste Option wäre. Meine einstige Glocke vom Crono S6SL Buggy hatte diesen Steg auch nicht (= Nadellager). Ich bin jetzt mal zuversichtlich dass Sie einen weg finden werden, den Steg rauszudrehen.

Sehr interessant dass der Dremel mit der Trennscheibe reicht um den gehärteten Stahl zu trennen. Dann hätte ich es auch fast selber machen können. Danke für den Tip mit dem Loctite Buchsen/Lager Kleber habe ihn gerade im internet gefunden.

Sorry für Deinen Lehner. Wenn alle Stricke reissen komme ich sehr gerne auf Dein Angebot zurück. Die 13er Glocke wäre prima (noch auf 5mm aufgebohrt oder Reibahle??? und es würde passen).

Zusammenfassung für weitere Vorgehensweise:

-------------------------------------------

1) Abschneiden des Ritzels von der Glocke reicht, da das Ritzel per Loctite Lagerkleber auf eine Welle aufgeklebt, geklemmt oder mit dem Mitnehmer evtl von aussen geklemmt (korrekte Breite vorausgestzt) aber auf jeden Fall geklebt werden kann.

2) Es Muss eine Welle mit korrekter Passung gedreht, mit einer Bohrung für die Motorwelle versehen und zusätzlich 1 (oder mehrere) Gewinde für M4 Madenschrauben gebohrt werden

oder

Einsatz des Luftschraubenmitnehmers auf dem eigentlich nur das Ritzel per Loctite aufgeklebt werden muss (mit etwas Glück kann es auch per Mutter festgelemmt werden).

Nochmals danke euch allen ... ich sehe den Mantis bald wieder rollen!!! |

|

| Nach oben |

|

|

Reinhard

CULT-Urgestein

Anmeldedatum: 23.01.2003

Beiträge: 2182

Wohnort: Wien

|

Verfasst am: 31.10.2007, 08:04 • Titel: Verfasst am: 31.10.2007, 08:04 • Titel: |

|

|

so schaut ein klemmender Luftschraubenmitnehmer aus:

|

|

| Nach oben |

|

|

othello

CULT-Urgestein

Anmeldedatum: 22.04.2005

Beiträge: 2689

|

Verfasst am: 31.10.2007, 23:55 • Titel: Verfasst am: 31.10.2007, 23:55 • Titel: |

|

|

| Alles klar Danke. Sehr pfiffig. |

|

| Nach oben |

|

|

Losi Man

Pisten-Papst

Anmeldedatum: 27.06.2006

Beiträge: 488

Wohnort: Helfenberg

|

Verfasst am: 31.10.2007, 23:56 • Titel: Verfasst am: 31.10.2007, 23:56 • Titel: |

|

|

Hm, kenn mich zwar bei Kupplungsglocken nicht aus, aber wahrscheinlich werden da zwei so Lagersitze sein und in der mitte der Steg, wie breit ist denn das innere Lager?

Denn dann könntest du vielleicht die Welle beim inneren Lagersitz einpressen und der Steg wirkt dann als Anschlag. Das hat dann den Vorteil der Gewichtsersparnis, weils vorne hohl wäre (bei den GM 48dp Ritzeln ist das zum Beispiel so). Ich sehe nämlich das Problem darin, wie spanne ich das Ritzel in das Futter ein, sodass ich den Steg mit einer Bohrstange (so eine mit Hartmetallwendeplatten) oder Hartmetallbohrer reinfahren kann, ohne dass mir das Ganze um die Ohren fliegt. Eins ginge vielleicht: zuerst den Steg herausdrehen/-bohren und dann erst die Glocke abschneiden. Gerieben gehörte das dann auch noch. Ist etwas aufwändiger als obiges, jedoch ist die Kraft auf eine größere Fläche verteilt. Aber bei einer halbwegs ordentlichen Passung und Lagerkleber dürfte die 1. Methode (wo der Steg drauf bleibt) schon halten denke ich. Bei den Stiften wird fürs Einpressen H7/m6 benutzt, diese Presspassung ist mit leichter Presskraft fügbar. Sollte also mit einem Schraubstock fügbar sein. Zur Sicherheit aber noch Lagerkleber benutzen. Laut Tabellenbuch sollte man bei einem Durchmesser von 10-18mm (da wird das Lager schätz ich mal drinliegen) für m6 7-18µm Übermaß haben auf der Welle bezogen auf den Nenndurchmesser. Nenndurchmesser ist bei dir einfach die Bohrung. Also grob gesagt 1-2 Hundertstel Millimeter sollte er drüber sein. |

|

| Nach oben |

|

|

othello

CULT-Urgestein

Anmeldedatum: 22.04.2005

Beiträge: 2689

|

Verfasst am: 01.11.2007, 00:40 • Titel: Verfasst am: 01.11.2007, 00:40 • Titel: |

|

|

Beide Lager sind 4mm breit. Dass mit dem Steg darauf lassen habe ich mir eben auch gerade gedacht nachdem Josi im Mantis Brushless Thread gerade seine Lösung präsentiert hat.

Bilder sind auch von Ihm

Ich werde dementsprechend auch nur das Zahrad runterschneiden lassen (den Steg lasse ich auch drinnen) und das Zahnrad dann auf den oben abgebildeten Jamara Luftschraubenmitnehmer kleben und von vorne klemmen. Das sollte dann pasen und ist auch mit meinen Mitteln machbar.

Der Techniker an der Drehbank hätte genau wie Du beschrieben hast, die Glocke eingeklemmt und dann den Steg rausgebohrt und dann erst das Zahnrad runtergeschnitten. Aber das ist ja jetzt gar nicht mehr notwendig.

Genau das Lager hat einen Aussendurchmesser von 10mm. Danke fürs Raussuchen der korrekten Presspassung. Ich hoffe mal das Luftschraubenmitnehmer und Zahnrad nicht zu weit auseinander liegen und dass so kleben und Klemmen ausreichen sollte. |

|

| Nach oben |

|

|

josi

Pisten-Papst

Anmeldedatum: 03.03.2007

Beiträge: 386

Wohnort: Bünde

|

Verfasst am: 02.11.2007, 14:43 • Titel: Verfasst am: 02.11.2007, 14:43 • Titel: |

|

|

Hallo,

ich höre immer Kleben. Bei mir hält das ohne Kleber. Das einzige was ich klebe, ist den Adapter auf die 5mm Welle. Ich hab da zwar Gewindelöcher für vorgesehen, aber bei mir bleibt der Adapter auf dem Motor und ich wechsel immer nur den "Zahnkranz aus. Also kann der Adapter auch fest verklebt werden. Etwas Sicherungslack auf das Gewinde und die Mutter anballern.

Ich habe 20 Adapter machen lassen. Die haben zusätzlich noch eine Schraubenschlüsselaufnahme, damit man gegenhalten kann, wenn man die Mutter anzieht. Die wird es bald zu kaufen geben. Auf dem Bild ist noch der Prototyp  abgebildet! abgebildet!

Gruß

Josi |

|

| Nach oben |

|

|

|