|

|

|

|

|

(c) 2003 Aaron

Banovics rev. 2004 |

|

Teil I - Brushless, was ist das?

|

|

so kurz wie möglich

- so lang wie nötig... |

Brushless -

die Theorie! |

Der erste Teil unserer 4-teiligen Serie über Bürstenlose

Motoren! Viel Unglaubliches hört und liest man über die

"Motoren von Morgen"... Tatsachen oder Gerüchte? Dieser

Artikel wird das klären.Das Modewort "Brushless" bedeutet so viel wie "bürstenlos" so

will sich dieser Motortyp also vom herkömmlich eingesetzten

Bürstenmotor (ja, zum Beispiel der Mabuchi 540 aus dem Tamiya

Baukasten) unterscheiden. Sehen wir uns also die wesentlichen

Punkte beider Motorentypen an: |

|

Bürstenmotor

|

Bürstenloser Motor

|

Kompliziert gebaut ist er, der Rotor

(sich drehender Teil) des Motors. Der Strom muss auf diesen

geleitet werden und durch die Wicklungen fließen um ein

Magnetfeld aufzubauen, wodurch der Motor anläuft (Anziehung -

Abstoßung)Der Kollektor hat dabei eine wichtige

Aufgabe: über ihn wird der Strom von den Anschlusskabeln am

Gehäuse auf die drehende Welle mittels Bürsten (aus relativ

weichem, gut leitenden Material) übergeleitet. Dabei übernimmt

er auch die für die Drehbewegung wichtige Funktion des

Umpolens des Stromes.

Um einen guten Kontakt zwischen

Kollektor und Bürsten zu gewährleisten müssen letztere per

Feder gegen den Kollektor gedrückt werden, und das bedeutet

Reibung (= Leistungsverlust) und Verschleiß

(=Wartung)

|

|

|

Einen völlig anderen Weg geht man beim

bürstenlosen Motor. Hier fließt (vereinfacht ausgedrückt!)

kein Strom über den Rotor!

Deshalb muss gibt es auch keinen

Kollektor, der Rotor des bürstenlosen Motors trägt die

Permanentmagneten, die beim Bürstenmotor im Gehäuse

untergebracht sind, demnach befinden sich die Wicklungen und

Polbleche (= Elektromagnete) vom Rotor des Bürstenmotors im

Gehäuse des Bürstenlosen.

Der Strom fließt hier also - anstatt

den "umständlichen" Weg über den Rotor zu nehmen - durch die

Wicklungen die im Gehäuse untergebracht sind. Die einzige

Reibung, die dem Rotor also widerfährt kommt von den Lagern!

Das mag zwar durch die Einfachheit der

Bauweise genial klingen, wirft aber in der Realisierung einige

Probleme auf!

|

|

| |

| |

| |

|

Das Hauptproblem beim Betrieb eines Bürstenlosen Motors

besteht nun darin, dass die Umpolfunktion des Kollektors

entfällt, aber um einen Elektromotor am Laufen zu halten ist

die Umpolung der Magnetfelder unentbehrlich.

Die Lösung besteht darin, dass der bürstenlose Motor nicht mit

Gleichstrom, sondern mit Drehstrom "befeuert" wird. (Deshalb

auch die 3 Zuleitungskabel an denen man einen Bürstenlosen

erkennt) Drehstrom schaltet die Magnetfelder der Elektromagnete

"automatisch" - durch seine Frequenz - und erzeugt somit

ein drehendes Magnetfeld, welches den Rotor mit konstanter

Geschwindigkeit antreibt. Darum handelt es sich beim

"Bürstenlosen Motor" im Grunde um einen Drehstrommotor - genau

genommen um einen Synchronmotor!

|

Was sagt das Lexikon über den

Lastbetrieb mit einem Synchronmotor aus?

"Ein Synchronmotor ist nicht in

der Lage von selbst anzulaufen. Deshalb benötigt er spezielle

Anlaufhilfen (= Motoren), die ihn auf die Nenndrehzahl

bringen. In Bild 5.19 sehen wir in der Mitte den

Synchronmotor, rechts daneben den Hilfsmotor."

weiters:

"Der Synchronmotor ist

für Lastwechsel ungeeignet da er sofort aus dem Takt käme und

kaum mehr Leistung abgeben könnte."

(mit "Takt" ist die Frequenz des Drehstromes gemeint, die,

bestimmt durch die Anzahl der Pole, die Drehzahl des

Synchronmotors vorgibt.)

|

Und warum kann der Modellbauer damit fahren??

Die Textausschnitte links

hören sich ja nicht besonders optimistisch an, oder?

Trotzdem setzen wir sie

ein; zu Lande, zu Wasser und in der Luft!!

Möglich macht's der

Controller! (=Fahrtenregler)

Die Textausschnitte links setzen voraus, dass der Motor mit

Drehstrom konstanter Frequenz angesteuert wird.

Nun liegt es aber am Controller, blitzschnell auf

Drehzahländerungen zu reagieren und den Motor mit der dazu

passenden Frequenz anzusteuern.

|

| |

| |

| |

|

|

sensor- vs.

sensorlose Ansteuerung |

|

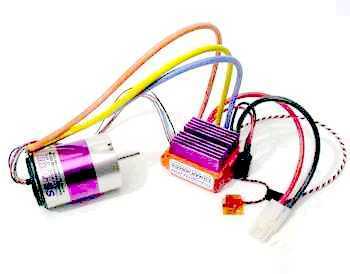

Ein Sensorsystem, wie

z.B. dieses von Novak (Super Sport SS5800) erkennt man an dem dünnen

Kabelstrang, der vom Motor zum Regler geht. Es handelt sich

dabei um die Leitungen der Sensoren im Inneren des Motors.

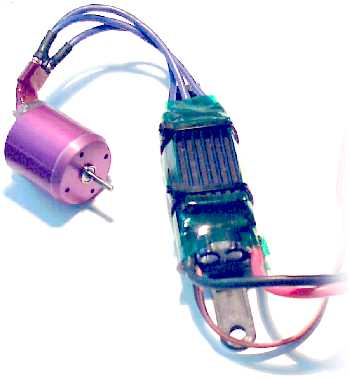

Weniger Kabel: das sensorlose System (hier Lehner Basic 4200 &

BK-Electronics WARRIOR 9918-3Bec)

Regler und Motor befinden sich hier bereits im einbaufertigen

Zustand in einen Losi XXX, deshalb die etwas eigenwillige

Reglerverpackung. |

Damit der Controller dem

Motor eine "passende" Frequenz vorgeben kann, muss dieser

"wissen" was der Motor gerade tut, sprich wie schnell sich der

Rotor dreht und in welcher Position er sich gerade befindet.

Bei einem

Synchronmotor mit Sensoren erhält der Controller seine

Informationen über Sensoren im Motor.

Man kann also

durchaus sagen, dass die Sensoren die Umpolfunktion des

Kollektors übernehmen - wobei, sie geben ja eigentlich nur das

Signal dazu "im richtigen Moment"

Dadurch ist der Controller immer genauestens informiert, wies

um den Motor bzw. Rotor steht und kann ihn sehr sanft und

genau ansteuern. Somit bieten sensorgesteuerte Motoren viel

Drehmoment "von unten weg" - ähnlich den Bürstenmotoren.

Die "Hardcore

Variante" für den Regler stellt das "sensorlose System dar" !

Die drei Phasenleitungen müssen dem Controller genügen, um den

Motor anzusteuern - und das gelingt mittlerweile schon so gut,

dass derartige Systeme problemlos im RC-Car verwendet werden

können (das Hauptthema dieses Artikels)

Möglich gemacht wird es durch Hochleistungselektronik und

ausgereifte Reglersoftware - doch wie genau das funktioniert,

würde den Umfang dieses kleinen Theorieberichtes sprengen -

Hauptsache es funktioniert! ;)

Ein sensorloser

Controller kann einen Motor mit Sensoren ansteuern, umgekehrt

funktioniert es aber nicht!

Sensorsysteme bringen

von der unteren Drehzahl weg mehr Drehmoment und einen

sanfteren Anlauf, auch ihre Regelbarkeit scheint etwas besser

zu sein. |

| |

| |

| |

|

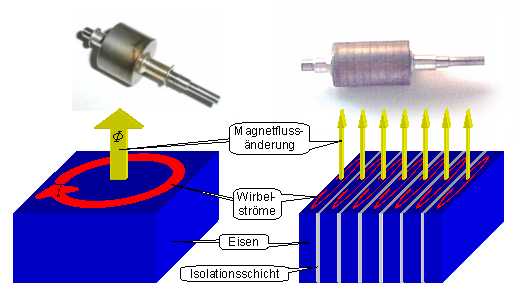

"Monosegment" vs. "Polysegment": zwei

Arten, einen Rotor zu bauen

|

|

"Segment" bedeutet so

viel wie "Teil", wenn wir von einem "segmentierten Rotor"

sprechen, dann besteht dieser Rotor aus einzelnen Teilen...?

Fast! Im Prinzip kann

der Permanentmagnet des Rotors auf zweierlei Arten aufgebaut

werden:

Als "ein" Magnet, oder aus lauter kleinen Scheibchen, die

voneinander elektrisch isoliert sind.

Die Art des Rotors hat größte Auswirkungen auf den

Wirkungsgrad des Motors im Teillastbereich - da die Controller

den Motor ja getaktet ansteuern, entstehen hier durch das

schnelle "Ein-Aus-Ein-Aus..." mehr oder minder hohe

Wirbelströme, die letzten Endes in Wärmeentwicklung

resultieren.

Die Grafik zeigt, ein

Monosegment-Rotor produziert ungleich mehr Wirbelströme als

ein Polysegment-Rotor (links: LMT Basic; rechts LMT 1525 -

10fach segmentiert!)

Durch die dünne elektrische Isolation der einzelnen

Magnetsegmente geht so gut wie nichts von der Magnetmasse

verloren, somit können segmentierte Rotoren dieselben

Leistungen erbringen wie ebenso dimensionierte aber

segmentlose Rotoren.

Der Unterschied vom

Mono zum Polysegment liegt also im Wirkungsgrad im

Teillastbereich (das sollten wir uns als Rc-Car-Fahrer

besonders zu Herzen nehmen!) und im Preis, denn ein

Polysegment-Rotor ist natürlich teurer in der Herstellung.

Anmerkung: Ob es

möglich ist, auch einen Motor ohne Segmentierung effizient im

RC-Car zu betreiben, indem der Controller speziell an den

Motor und an die Fahrbedingungen angepasst wird, werde ich

demnächst testen können - und hier dann ergänzen.

Update: Ja, es ist möglich, näheres dazu

s. Teil 2! |

| |

|

| |

|

top

[Teil I]

Teil II Teil III

Teil IV |

|

|

Fragen? in unserem

FORUM helfen dir die Brushless Experten gerne weiter! |

|