|

LMT Basic - ein Motorenserienserie

stellt sich vor! |

In diesem Teil beschäftigen wir uns - exemplarisch am

Beispiel der LMT Basic Serie - mit dem Aufbau und den

Dimensionen des RC-Car tauglichen Synchronmotors.Edel und solide verarbeitet präsentiert er

sich, das kleine Kraftpaket von LMT - Lehner Motor Technik.

Kaum größer als ein Modified Motor ohne Motorkopf mit drei

Wicklungsdrähten die das Gehäuse rückwärtig verlassen und

serienmäßig mit 3,5mm Goldbuchsen bestückt sind.

|

|

|

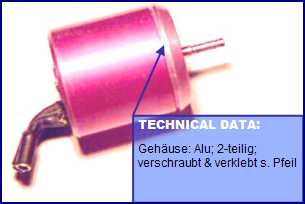

Das Gehäuse ist zweiteilig ausgeführt; Motorbecher und

Lagerschild sind aus hochwertigem Aluminium gedreht und fest

und temperaturbeständig miteinander verklebt & verschraubt.

Aber das ist nicht alles: Das Lagerschild bietet 4 M3

Befestigungsbohrungen, die es ermöglichen, den Motor in 90°

Schritten bei der Montage zu drehen - der Clou: das jeweils

nicht benutzte Lochpaar wird von einer Gummischeibe, die

hinter dem Lagerschild im Inneren des Motors angebracht ist

abgedeckt und schützt so zuverlässig vor Staub. (Somit ist der

Motor serienmäßig - bis auf die Ausgänge der Wicklungsdrähte

komplett gedichtet)

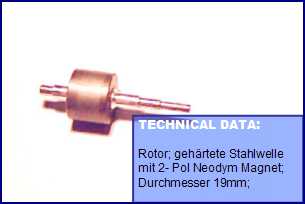

Die Motorwelle aus gehärtetem Stahl fasst durch ihren 1/8"

(3,17mm) Schaft problemlos alle möglichen Ritzel, die im

RC-Car Bereich Anwendung finden. Dass die Welle nicht flach

geschliffen ist kommt wohl daher, dass der Motor auch für den

Einsatz in Flieger, Heli und Boot konzipiert wurde. (ein

Schleifen ist wohl in den meisten Fällen nicht notwendig, wie

sich herausstellen sollte)

Der Rotor selbst ist mit Neodymmagneten bestückt, sie sind

stärker und hitzebeständiger (bis 110°C) als die sonst

üblichen Ferrit Magnete

Bei den Lagern handelt es sich um

9x4x4mm Flanschlager die von innen eingepresst werden (Die

Dicke der Motorwelle beträgt im Gehäuse 4mm) .

Die Laufzeit der Lager wird mit 2 Jahren angegeben, dann

sollten sie (der einzige Verschleißteil am Motor)

ausgewechselt werden... wobei ich von Leuten gehört

habe, die ihre Motoren schon seit 5, 10 Jahren mit ein und

denselben Lagern problemlos betreiben.

|

|

Die Motoren der Basic Serie sind durch ihre Abmaße ein 1:1

Ersatz für jeden Motor der 540er Größe. Lediglich die etwas

lange Welle - immerhin 20mm - muss in manchen Fällen

gekürzt werden!

Die Motoren werden in verschiedenen

Windungszahlen geliefert, ihre Typenbezeichnung verrät die

Lastdrehzahl pro Volt.

Interessant für der RC-Racer dürften hier Basic 3100 (3100

U/min/V - Ersatz für einen mäßigen Tuningmotor an 6 Zellen)

sowie der Basic 4200 (ist an 6 Zellen etwa mit einem 13-16

Winder mit mehr Drehmoment zu vergleichen)

Drehzahlfest sind sie bis zu 65000 U/min somit können die

Motoren mit weit mehr als 6 Zellen betrieben werden. Dabei

erreichen sie - und das ist im RC-Car für lange Fahrzeiten

besonders wichtig - in einem breiten Lastspektrum

Wirkungsgrade (inkl. Controller!) von über 80%.

Kurzzeitige Leistungen von bis zu 700 Watt (ab ca. 10 Zellen)

sind möglich.

Dies alles, in Verbindung mit einem Preis von ca. 100€ sucht

seinesgleichen...

|

|

| |

|

empfohlene Modifikationen |

| |

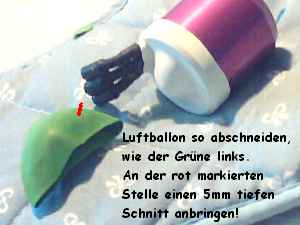

- Für eine bessere Kühlung sollte man

den Aufkleber am Gehäusemantel entfernen. (Klebereste mit

Aceton oder Benzin entfernen)

- Um die Lager des Motors im harten

Offroad Einsatz zu schützen, empfehle ich, einen Luftballon

so zuzuschneiden, wie auf dem Bild rechts.

- Die Kabel des Motors sind relativ

unflexibel. Um einer eventuellen Beschädigung vorzubeugen,

sollten sie an der Stelle, wo sie den Motor verlassen durch

einen Patzen Epoxydknetmasse ("2K Kaltstahl") oder Silikon

(keinesfalls Heißkleber!) zur Rückplatte hin abgestützt

werden. auch bietet es sich an, die Buchsen an ihren

Schrumpfschläuchen mit Sekundenkleber zusammenzukleben.

(Hier ist Vorsicht geboten, dass der Superkleber nicht mit

unisolierten Kontaktflächen in Berührung kommt - also besser

dickflüssigen oder Sekundenklebergel zu verwenden!)

|

|

|

|

|

LMT Basic von innen |

|

|

|

|

|

|

Basic im RC-Car ...? |

|

|

Der Basic besitzt einen

Monosegment-Rotor. Im ersten Teil der Serie wurde

verdeutlicht, was dies für den Teillastbetrieb bedeutet. (Und

dass RC-Cars in der Regel im Teillastbetrieb gefahren werden,

dürfte klar sein.)

Auch Hr. Lehner meinte dazu, dass die Motoren eigentlich nicht

für RC-Cars vorgesehen sind und hierfür eigentlich nur wegen

ihres günstigen Preises gekauft werden.

Diese Aussage bewahrheitete sich dann bei meinem ersten Basic

4200 mit BK-electronics Warrior 9918. Egal wie der Motor

untersetzt wurde, ständig wurden entweder Akku, Regler, Motor

oder alle drei Komponenten viel zu heiß (für meinen Geschmack)

... und dennoch ist es (2004) möglich, den Motor im RC-Car

ohne Hitzeprobleme zu betreiben.

Dazu ist allerdings ein Controller nötig, der einige (Fein)Einstellungen

zuläßt, in meinem Fall ist das der U-Force 75 von Schulze.

Um den Controller optimal an den Motor anzupassen, muss man

technisch einiges über den Warrior Regler wissen.

Beispielsweise, dass er den Motor mit 15° Timing ansteuert -

das hebt zwar die Volllast-Leistung (für die der Motor gebaut

wurde) senkt aber den Wirkungsgrad im für uns so wichtigen

Teillastbereich weiter ab.

Im ersten Schritt wird also das Timing des Reglers auf die

nierdrigst mögliche Stufe (idealerweise 0-2°) gestellt.

Die zweite Optimierung erfolgt über die sog. Schaltfrequenz.

Eine hohe Schaltfrequenz ist zwar einem sanften Anlauf

dienlich, nicht jedoch der Reduktion der Wirbelströme.

Da der Schulze Controller sowieso ein beispielhaft weiches

Anlaufverhalten zeigt, wird die Schaltfrequenz auf den

niedrigst möglichen Wert, nämlich 8kHz gestellt.

Wieder ein paar Prozent an Wirkungsgrad im Teillastbereich

gewonnen...

Die letzte "Optimierungsmaßnahme" betrifft die Hochlaufzeit;

(theoretische Zeitspanne, in der der Motor von 0 auf maximal

mögliche Drehzahl gebracht wird) die explosiven 0,1 Sekunden,

mit denen der Warrior den Motor befeuert, lassen zwar die

Stromstärke in die Höhe schnalzen, mangels Traktion bieten

aber 0,2-0,4 Sekunden fast identische Beschleunigung bei

wesentlich niedrigerem Spitzenstromkonsum - das entlastet

Akku, Motor und Regler.Mit dem

so eingestellten Controller gibt es keinerlei

Überhitzungsprobleme mehr - selbst bei 28°C Außentemperatur in

einem Fahrzeug, dessen Karosserie mit dem Unterboden per

Klettband verbunden ist und faktisch keinen Luftaustausch

zuläßt (!) - wo sich Bürstenmotoren schon selbst die Kabel

ablöten, sofern man nicht mit Kühllochern Platz für Frischluft

und Staub schafft.

Natürlich fragt sich der Leser

berechtigterweise, warum einen 100€ Motor, wenn ihm ein

Controller für 280€ zur Seite gestellt wird?

Freilich wäre ein Motor mit feinsegmentierten Rotor ein

adequaterer Partner für so einen Luxuscontroller.

"Wäre" deshalb, weil der Basic in Bezug auf seine Abmaße

einfach Vorzüge hat, die ich bei den teureren Motoren

vermisse.

Zum einen wäre das die 540er Baugröße die eine Direktmontage

ohne Adapterplatte ermöglicht, zum anderen die sehr kurze und

platzsparende Baulänge, die zwar auch von manchen Plettenberg

Motoren geboten wird, diese scheitern letzten Endes jedoch an

der oftmals zu kurzen 10mm Welle. (Bei Bürstenmotoren wird die

ebenso kurze Welle durch die Lagerausbuchtung um etwa 5mm nach

vorne verlegt was einer 14mm Welle bei einem Brushless Motor

mit flachem Frontlagerschild entspricht.)

Somit bleiben die Motoren der Basic Serie derzeit die einzigen

(abgesehen vom Novak SS Brushless Set) - Stand 2004 - im

Rennen um das platzsparende "Direct Drop-In"

Alternativen - wenn der Motor aufgrund des größeren BL

Controllers nicht weniger Platz einnehmen soll als der

Bürstenmotor, wären Motoren der Hacker C40S sowie der

Kontronik Twist Serien, beide mit ausreichend langer Welle und

25mm Lochkreis zur Direkt Montage ohne Adapterplatte. |

|